Maximale Performance: Warum die Duplexbeschichtung aus Chemisch Nickel und Hartchrom die ultimative Veredelung ist

Die Duplexbeschichtung: Das Beste aus zwei Welten

In der Welt der Oberflächenveredelung geht es oft darum, extreme Anforderungen zu erfüllen. Bauteile müssen gleichzeitig höchstem Verschleiß widerstehen und maximalen Korrosionsschutz bieten – eine Herausforderung, die ein einzelnes Beschichtungsverfahren oft nicht gänzlich bewältigen kann.

Hier kommt die Duplexbeschichtung aus Chemisch Nickel (NiP) und Hartchrom (Cr) ins Spiel. Dieses innovative Schichtsystem ist die ideale Lösung, um die spezifischen Schwächen der Einzelverfahren zu kompensieren und die Stärken beider Technologien zu bündeln. Die Metalltechnik GmbH als Ihr Spezialist für Oberflächenbeschichtungen zeigt Ihnen, warum diese Kombination (oft auch als Hybridbeschichtung oder NiCr-Schichtsystem bezeichnet) der Goldstandard für Ihre Hochleistungsbauteile ist.

1. Warum die Kombination so überlegen ist

Sowohl Chemisch Nickel als auch Hartchrom sind für sich genommen exzellente Beschichtungen, besitzen jedoch unterschiedliche Kernkompetenzen:

🔬 Chemisch Nickel (NiP) – Der Korrosionsschutz-Champion

-

Rissfreie Barriere: Chemisch-Nickel-Schichten (insbesondere hochphosphorhaltige) sind im abgeschiedenen Zustand nahezu poren- und rissfrei. Sie wirken als hervorragende Diffusions- und Sperrschicht direkt auf dem Grundwerkstoff.

-

Gleichmäßige Schichtverteilung: Da Chemisch Nickel ein stromloses Verfahren ist, scheidet sich die Schicht absolut konturgetreu und gleichmäßig ab – selbst in Bohrungen, Hinterschneidungen und bei komplexen Geometrien. Dies garantiert einen flächendeckenden, zuverlässigen Korrosionsschutz.

-

Hohe Härte: Durch eine nachträgliche Wärmebehandlung (Tempern) kann die Härte der NiP-Schicht von ca. 500 HV auf bis zu 1000 HV gesteigert werden, was den Verschleißwiderstand signifikant verbessert.

🛡️ Hartchrom (Cr) – Der Härte- und Verschleiß-Spezialist

-

Extrem hohe Härte: Hartchrom besticht durch eine sehr hohe Härte von typischerweise 950–1050 HV und bietet einen exzellenten Abrieb- und Gleitverschleißwiderstand.

-

Niedriger Reibungskoeffizient: Hartchrom hat einen niedrigen Reibwert gegen Stahl, was es ideal für bewegliche Teile wie Kolbenstangen, Zylinder und Hydraulikbauteile macht.

-

Herausforderung: Hartchromschichten sind von Natur aus mikrorissig. Bei Kontakt mit korrosiven Medien können diese Mikrorisse bis zum Grundmaterial reichen und zu Rost führen.

🤝 Die Duplex-Synergie: Unschlagbare Performance

Die Duplex-Lösung aus Chemisch Nickel als Unterschicht und Hartchrom als Deckschicht eliminiert die Schwäche der Hartverchromung:

-

Die Chemisch-Nickel-Schicht (NiP) übernimmt die Rolle des absoluten Korrosionsschutzes und verhindert das Vordringen von korrosiven Medien durch die mikrorissige Hartchrom-Deckschicht zum Grundmaterial.

-

Die Hartchrom-Schicht (Cr) bietet die maximale Oberflächenhärte, Verschleißfestigkeit und das optimale Gleitverhalten.

Das Ergebnis: Ein Schichtsystem, das in Korrosionsbeständigkeit (oft > 480 Stunden im NSS-Test nach DIN EN ISO 9227) und Verschleißschutz selbst unter widrigsten Bedingungen unübertroffen ist.

2. Typische Anwendungsbereiche

Aufgrund ihrer überlegenen Eigenschaften ist die Chemisch Nickel-Hartchrom-Duplexbeschichtung in vielen Schlüsselindustrien unverzichtbar. Sie ist die bevorzugte Wahl, wo hohe mechanische Belastung auf aggressive Umwelteinflüsse trifft:

-

Hydraulik & Pneumatik: Kolbenstangen, Zylinderrohre, Ventile – besonders in Offshore-Anwendungen oder Bereichen mit Salzwassersprühnebel.

-

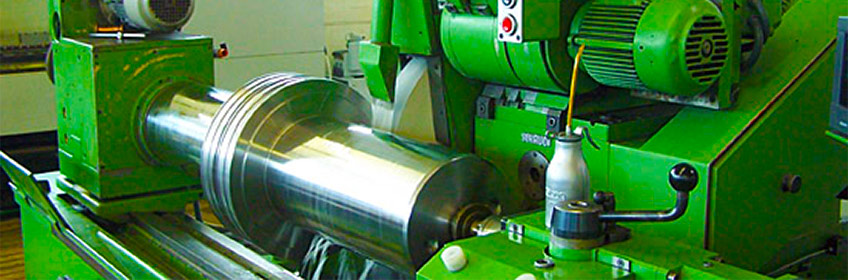

Maschinen- und Anlagenbau: Hochbelastete Führungen, Wellen, Achsen und Lager.

-

Automobilindustrie: Komponenten, die hohen Temperaturen und aggressiven Medien ausgesetzt sind.

-

Chemie- und Verfahrenstechnik: Pumpenteile, Armaturen und andere Bauteile in korrosiver Umgebung.

3. Die Metalltechnik GmbH: Ihr zertifizierter Qualitätspartner

Qualität und Präzision sind bei komplexen Duplexbeschichtungen entscheidend. Eine perfekte Haftung der Schichten und die Einhaltung der Toleranzen erfordern höchste Prozesssicherheit – genau das garantieren wir Ihnen.

✅ Zertifizierte Exzellenz

Als nach ISO 9001:2015 (Qualitätsmanagement) und ISO 14001:2015 (Umweltmanagement) zertifiziertes Unternehmen verpflichten wir uns zu höchsten Standards in allen Phasen des Beschichtungsprozesses. Von der sorgfältigen Vorbehandlung über die präzise Schichtabscheidung bis zur abschließenden Qualitätskontrolle arbeiten wir mit modernsten Technologien.

💡 Maßgeschneiderte Lösungen

Die optimale Schichtdicke (z. B. 30 µm Chemisch Nickel und 30 µm Hartchrom) richtet sich immer nach der spezifischen Beanspruchung. Unser Expertenteam berät Sie umfassend, um die ideale Schichtkombination für Ihr Bauteil und Ihre Anwendung zu definieren.

Fazit: Investition in Langlebigkeit

Die Duplexbeschichtung aus Chemisch Nickel und Hartchrom ist mehr als nur eine Oberflächenveredelung – sie ist eine Investition in die Langlebigkeit, Zuverlässigkeit und Performance Ihrer kritischen Bauteile. Reduzieren Sie Wartungskosten und Ausfallzeiten, indem Sie auf die überlegene Schutzwirkung dieses Hybrid-Systems setzen.

Sie haben ein Bauteil mit extremen Anforderungen? Sprechen Sie uns an! Die Experten der Metalltechnik GmbH stehen Ihnen mit zertifizierter Kompetenz zur Seite, um die maximale Performance Ihrer Oberflächen zu erzielen.

Häufige Fragen zur Duplexbeschichtung Chemisch Nickel – Hartchrom

Häufig gestellte Fragen

Warum reicht Hartchrom allein oft nicht aus, um einen optimalen Schutz zu gewährleisten?

Hartchrom ist zwar extrem hart und verschleißfest, bildet jedoch von Natur aus mikroskopisch feine Risse. Diese Risse können bei korrosiven Beanspruchungen (z.B. durch Salzwasser oder aggressive Chemikalien) wie winzige Kanäle wirken. Ohne eine darunterliegende, riss- und porenfreie Schicht wie Chemisch Nickel (NiP), können korrosive Medien bis zum Grundmaterial vordringen und es frühzeitig schädigen. Die NiP-Schicht fungiert hier als lebenswichtige Korrosionssperre.

Ist das Tempern (Wärmebehandlung) nach der Chemisch-Nickel-Abscheidung zwingend erforderlich, und was bewirkt es?

Das Tempern ist zwar nicht immer zwingend, aber in den meisten Fällen für die Duplexbeschichtung sehr empfehlenswert. Es dient primär zwei Zielen:

- Härtesteigerung: Die Härte der Chemisch-Nickel-Schicht steigt von ca. 500 HV auf bis zu 1000 HV, was den Verschleißschutz der gesamten Schichtkombination deutlich verbessert.

- Wasserstoffversprödungsschutz: Bei der Beschichtung kann Wasserstoff in das Grundmaterial eindringen. Eine gezielte Wärmebehandlung beugt der sogenannten Wasserstoffversprödung vor, insbesondere bei hochfesten Stählen, und gewährleistet die mechanische Integrität des Bauteils.

Kann diese Duplexbeschichtung auch bei komplex geformten Bauteilen eingesetzt werden?

Ja, definitiv. Dies ist einer der größten Vorteile der Kombination. Die Unterschicht aus Chemisch Nickel (NiP) scheidet sich als stromloses Verfahren absolut gleichmäßig und konturgetreu ab, selbst in tiefen Bohrungen und schwer zugänglichen Bereichen. Die Hartchrom-Deckschicht wird danach galvanisch aufgetragen. So wird sichergestellt, dass das gesamte Bauteil, unabhängig von seiner Geometrie, einen homogenen Korrosionsschutz an allen Stellen erhält – ein entscheidender Faktor für die Gesamtlebensdauer.

Erfahren Sie mehr über unseren Service:

Duplexbeschichtung aus

Chemisch Nickel und Hartchrom

Kontaktieren Sie uns noch heute, um mehr über unsere Duplexbeschichtung aus

Chemisch Nickel und Hartchrom zu erfahren und ein Angebot einzuholen.

Wir freuen uns auf Ihre Projekte!

Produkte

Zink-Legierung

Chemisch Nickel

Aluminium passivieren

Hartchrom - Hartchrombeschichtung

Rundschleifen

Aktuelles

Maximale Beständigkeit: Der Salzsprühnebeltest nach ISO 9227 einfach erklärt

Vorteile einer Kombination aus Chemischer Vernickelung und Hartverchromung – Ein Überblick

Wärme behandeln (Tempern) – Anwendung und Vorteile

Was bedeutet Oberflächenveredelung und wozu wird sie verwendet?

Perfektion im Rundschleifen: Höchste Präzision für Ihre Anforderungen

Was ist Hartchrom bzw. Hartchrombeschichtung und wozu wird sie verwendet?

Aluminium passivieren: Was es ist und warum es wichtig ist

Was bedeutet "Chemisch Nickel" und wozu wird es verwendet?

Was ist "Zink-Legierung" und wozu wird es verwendet?